Raise3D MetalFuse, 3D printen van metaal volledig in-house

Raise3D MetalFuse, een volledige in-house FFF / FDM metaal 3D print oplossing

Raise3D lanceert MetalFuse, een volledige in-house oplossing voor metaal 3D-printen, waarbij gebruik wordt gemaakt van Ultrafuse® metaalfilamenten van BASF Forward AM, waarmee kleine batches van metalen onderdelen kunnen worden geproduceerd, met volledige ontwerpvrijheid en lage eigendomskosten.

Kenmerken Raise3D MetalFuse metaal 3D print oplossing

- Het Raise3D MetalFuse-systeem is ontwikkeld in nauwe samenwerking met BASF Forward AM als materiaalpartner, en het is het eerste end-to-end volledig geïntegreerde in-house printecosysteem dat gebruikmaakt van Ultrafuse® Metal Filaments van BASF Forward AM

- Raise3D MetalFuse-systeem, samen met Ultrafuse® Metal Filaments, maakt een eenvoudige, snellere, veiligere, meer kostenefficiënte en milieuvriendelijkere interne productie in kleine batches van hoogwaardige metalen onderdelen mogelijk, met volledige ontwerpvrijheid

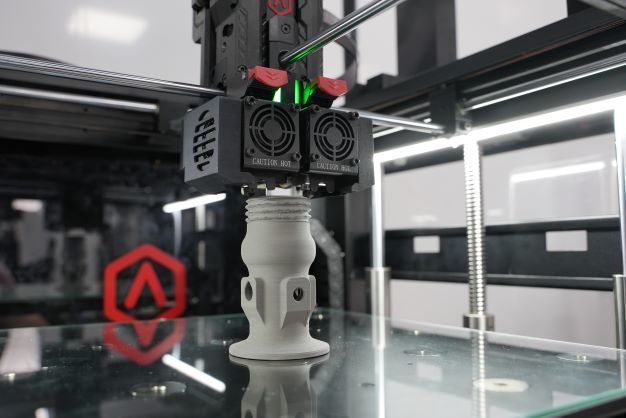

- Het Raise3D MetalFuse-systeem bestaat uit de desktop 3D-printer Forge1 (geoptimaliseerd voor het 3D printen met metaal filament), de katalytische debindoven D200-E, de sinteroven S200-C, de slicer ideaMaker Metal, en maakt gebruik van Ultrafuse® Metal Filaments van BASF Forward AM

- De ontbinder D200-E maakt gebruik van een katalytisch ontbindproces op basis van oxaalzuur, dat veilig en milieuvriendelijk is. Het ontbinden van oxaalzuur is ook gemakkelijker te hanteren dan salpeterzuur en sneller dan het ontbinden met oplosmiddel en thermisch ontbinden

Beschrijving van het Raise3D MetalFuse-systeem

Het Raise3D MetalFuse-systeem bestaat uit de desktop metaal 3D-printer Forge1, de katalytische debindingsoven D200-E, de sinteroven S200-C, de slicer ideaMaker Metal, en maakt gebruik van Ultrafuse® Metal Filaments van BASF Forward AM. ideaMaker Metal is een aangepaste versie van de slicer software ideaMaker die is geoptimaliseerd voor het gebruik van Ultrafuse® metaal filamenten, met unieke eigenschappen die de vereiste dichtheid van het onderdeel en de herhaalbaarheid bieden om eindonderdelen van de hoogste kwaliteit te maken. De debindingsoven D200-E maakt gebruik van een oxaalzuur katalytisch debindingsproces, traditioneel gebruikt in MIM-technologie, dat veilig en milieuvriendelijk is. Volgens de interne analyse van Raise3D, met uitzondering van onderdelen met een zeer eenvoudig ontwerp, produceert de Raise3D MetalFuse-oplossing onderdelen met een betere kwaliteit en lagere kosten, met name voor kleine batches, dan AM-metaallaser-sinteroplossingen op de markt.

Voordelen van FFF versus MIM

FFF-technologie zorgt voor volledige ontwerpvrijheid, wat de productie mogelijk maakt van complexe onderdelen die anders te duur zouden zijn of niet geproduceerd zouden kunnen worden met MIM. Deze extra ontwerpvrijheid kan ook zorgen voor betere mechanische eigenschappen van de einddelen, wat zich kan vertalen in FFF als de meest kostenefficiënte technologie voor de productie van metalen onderdelen, zelfs voor middelgrote of grote batches.

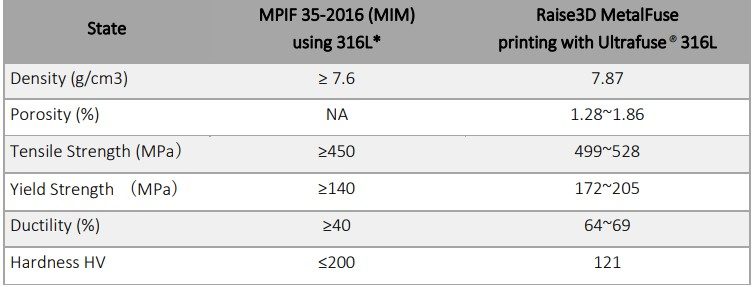

De mechanische eigenschappen van FFF-geprinte onderdelen voldoen volledig aan de MIM-kwaliteitsnormen en overtreffen deze zelfs enigszins; daarom kunnen ze worden gebruikt als einddelen:

Bovendien heeft katalytische debinding een lagere impact op het milieu en vereist het een lagere investering om ervoor te zorgen dat aan de veiligheidsnormen wordt voldaan.

Voordelen van Raise3D MetalFuse versus andere bestaande FFF-metaalprintoplossingen

Raise3D MetalFuse is de eerste AM-metaal end-to-end oplossing die gebruik maakt van een oxaalzuur katalytische debindingsmethode; andere AM-productie van metalen onderdelen maakt gebruik van oplosmiddelen en thermische debinding. Katalytische debinding met oxaalzuur is een veilig en milieuvriendelijk proces. Bovendien, volgens de interne tests van Raise3D, zorgt debinding met een katalytische methode voor een vermindering van 60% in de debindingstijd en een toename van de dichtheid van het onderdeel tot 98% van de dichtheid van smeedijzer.

Voordelen van Raise3D MetalFuse versus andere bestaande op poeder gebaseerde AM-metaalprintoplossingen

Metalen onderdelen produceren met Raise3D MetalFuse is veiliger omdat het filament gebruikt, wat het hanteren van het materiaal volkomen veilig en uiterst eenvoudig maakt; dit verschilt van de gevaarlijke en moeilijke materiaalbehandeling van op metaalpoeder gebaseerde oplossingen, zoals die momenteel op de markt zijn. Raise3D MetalFuse-geproduceerde onderdelen met Ultrafuse® Metal Filamenten zijn over het algemeen 1,4 tot 2 keer goedkoper dan de meeste metaalpoeders; ook vereist de oplossing minder investeringen in hardware.

Voordelen van Raise3D MetalFuse complete interne oplossing voor BASF's metaalfilamenten

Raise3D MetalFuse is de eerste complete interne oplossing die is geoptimaliseerd voor Ultrafuse® Metal Filaments. Naast de voordelen die voortvloeien uit de eigenschappen van deze filamenten, heeft een complete in-house oplossing extra voordelen:

- Snelheid, door het vermijden van interactie met derden, kan veel tijd worden bespaard, waardoor het mogelijk is om in een paar dagen van het eerste “idee” naar een eind onderdeel te gaan

- Minimaliseren van de afhandeling van de zogenaamde ‘green parts'

- Vertrouwelijkheid, door het volledige proces in eigen beheer te hebben, in tegenstelling tot wanneer het debinden en sinteren extern moet gebeuren

Beschikbaarheid en prijsstelling

Raise3D start in de eerste helft van 2022 met de wereldwijde grootschalige levering van Raise3D MetalFuse commerciële systemen. Forge1 zal ook beschikbaar worden gesteld voor klanten die al in-house debinding- en sintercapaciteit hebben.

Prijzen van het Raise3D MetalFuse-systeem zijn op dit moment nog niet bekend, maar deze totaal metaal 3D print oplossing zal aanzienlijk lagere totale eigendomskosten hebben dan de oplossingen die nu op de markt beschikbaar zijn.

Over Bits2Atoms

Bits2Atoms is sinds januari 2014 actief in 3D-printen / Flexible Manufacturing en 3D-scannen. Bits2Atoms richt zich op consultancy, verkoop en implementatie van professionele 3D-print & 3D-scan oplossingen voor het MKB en Onderwijsinstellingen.

Contactgegevens:

Bits2Atoms, Zonnehorst 5, 7207BT Zutphen, Nederland

email: info@bits2atoms.nl / telefoon: +31575 469 554